指針式壓力表全自動檢定系統(tǒng)的設計與實現(xiàn)

介紹指針式壓力表自動檢定系統(tǒng)的設計原理,自動產(chǎn)生標準壓力及自動判讀系統(tǒng)。并對其 誤差分析作出簡要說明。

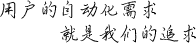

1.自動檢定系統(tǒng)工作原理

自動檢定系統(tǒng)由標準壓力自動產(chǎn)生系統(tǒng)及自動判 讀系統(tǒng)兩部分組成,如圖1所示。被檢壓力表通過特 殊接頭固定在檢驗臺上(最多可達6塊)。由標準壓力 自動產(chǎn)生系統(tǒng)產(chǎn)生指定檢定點的標準壓力,其壓力控 制指令由主機根據(jù)鍵盤輸人參數(shù)傳遞。當系統(tǒng)中壓力 穩(wěn)定后,通知攝像裝置依次攝取檢驗臺上的表盤圖像, 并傳送給主機。主機中配有VIGP 2M圖像處理卡及 圖像處理軟件,可實時處理表盤圖像,并依次計算各儀 表指針示值及其在該檢定點的誤差。依次進行正反行 程的檢定,最后打印檢定結果。

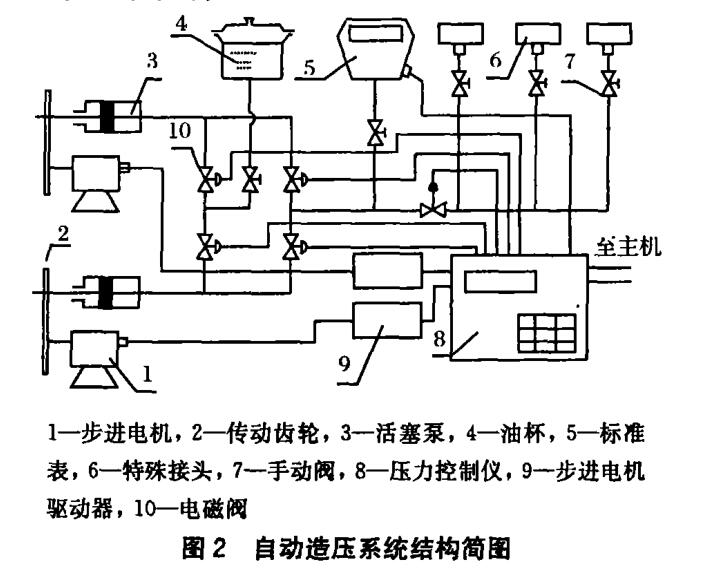

2.標準壓力自動產(chǎn)生系統(tǒng)

標準壓力自動產(chǎn)生系統(tǒng)為閉環(huán)油壓系統(tǒng),系統(tǒng)配 置如圖2所示。采用步進電機帶動活塞壓力泵作為執(zhí)行機構,利用0. 05級精密數(shù)字壓力表作為標準表測量 系統(tǒng)壓力,并利用單片機壓力控制儀對造壓過程進行 閉環(huán)負反饋控制。

系統(tǒng)采用兩臺步進電機帶動兩臺活塞壓力泵造 壓,目的是提高造壓速度,以適應多臺表同時檢定或某 些要求用油量較大的場合。其中一臺活塞壓力泵處于 造壓階段時(即向油路注油),另一臺處于造壓準備階 段(即從油杯中吸油)》處于造壓階段的步進電機由單 片機經(jīng)D/A轉(zhuǎn)換器及V/F轉(zhuǎn)換電路進行控制,處于 造壓準備階段的步進電機則由邏輯電路(阻容充/放電 電路與V/F轉(zhuǎn)換電路)控制。油路的切換采用電磁閥 控制,其優(yōu)點是密閉性好,從而保證系統(tǒng)有較髙的造壓 速度和靜態(tài)壓力穩(wěn)定性。系統(tǒng)在被檢表與標準表油路 間加裝電磁閥,目的是在造壓換泵前切斷被檢表油路與造壓油路間的聯(lián)系。待換泵完成,且造壓油路重新 恢復換泵前壓力時,再將電磁閥打開,這樣可消除換泵 過程中可能產(chǎn)生的系統(tǒng)壓力波動。

由于傳統(tǒng)的PID調(diào)節(jié)法具有造壓速度與超調(diào)之 間的矛盾,為保證壓力產(chǎn)生的快速性,又避免明顯的過 沖,系統(tǒng)采用智能控制算法。在造壓過程的前段,控制 步進電機以較髙速度運轉(zhuǎn)。當壓力接近穩(wěn)態(tài)值時,步 進電機速度減慢。而當壓力進人穩(wěn)態(tài)值的某一鄰域 時,步進電機改用步進(轉(zhuǎn)角)控制。這樣可保證系統(tǒng) 靜態(tài)壓力精度及壓力產(chǎn)生的快速性,又不會引起過沖,

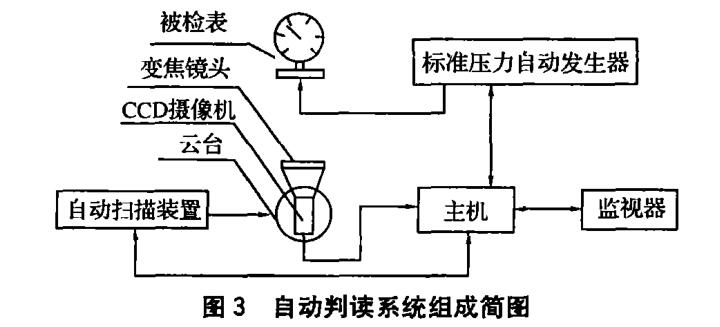

3.自動判讀系統(tǒng)

指針式壓力表自動判讀系統(tǒng)如圖3所示。CCD 攝像機由自動掃描裝置控制經(jīng)云臺帶動,完成對被檢 表的瞄準及攝像。監(jiān)視器用以實時顯示被檢表及圖像 處理過程,而表盤圖像的數(shù)據(jù)處理由主機完成。

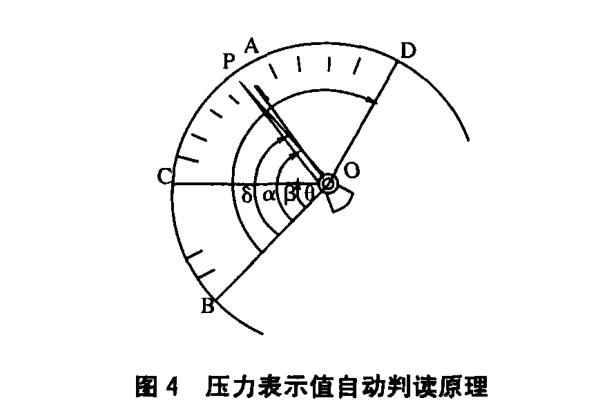

表盤圖像處理主要包括圖像預處理、表盤圓心的 確定、刻線及指針的判讀。預處理包括圖像灰度分割、 圖像腐蝕與膨脹,以獲得黑白分明的二值圖像并去除 噪聲。為提高搜尋速度實現(xiàn)實時處理,表盤圓心只在 一定范圍內(nèi)尋找。以確定圓心橫坐標為例,分別從左 及從右讀取某一行像素點的灰度值,兩次掃描所遇第 一個灰度小于域值的像素點(即黑點)列數(shù)的均值,即 為該行上圓心橫坐標。依次掃描圖像中部100行,取 100個平均值中概率最大的值作為圓心橫坐標。縱坐 標的求取原理相同.粗刻線的判讀采用霍夫變換法。 霍夫變換法是利用圖像處理識別直線段的有效方法之 一。它將圖像空間中的一點變換為參數(shù)空間中的一條 直線。圖像空間中同一直線上的點,經(jīng)霍夫變換所形 成的直線交于參數(shù)空間中的一點,該點坐標代表圖像 空間中直線的斜率及截距。利用累加數(shù)組累計參數(shù)空 間中通過該點的直線條數(shù),即代表圖像空間中直線上 的點數(shù)。采用這種方法計算表盤圖像中某一線段上灰 度小于域值的像素點個數(shù),即可判斷該線段是否處于 粗刻線上。為提高判讀效率,只在表盤圖像的一定范 圍內(nèi)搜尋粗刻線。指針的判讀方法原理相同,只是搜 尋的范圍略有不同。示值計算方法如圖4所示。以刻 度盤圓心(指針轉(zhuǎn)軸)為極點,儀表下限刻度OB為極 軸,按順時針方向建立極坐標系。利用表盤粗刻線及 指針對應極角的大小,確定指針所指示的壓力值。假 定指定檢定點及相鄰的前后檢定點分別為A、C、D,指 針中心線矢徑為OP,它們的極角為a、e林對應壓力 值分別為a、c、厶/>,則儀表指針的示值由下式計算。 p = a + (j3—a) * (d — a')/(S — a) (a </?) (1) p = a — ia~0) * (.a — c)/(.a — d) (a >/9) (2)

當檢定點為零點及上限時,不管《及^8值大小,P 值分別按式⑴及(2)計算。檢定點示值偏差(處)為: Ap = p — a

4.誤差分析

標準壓力自動產(chǎn)生系統(tǒng)的誤差主要由被檢表與標 準表的量程上限誤差引起。為降低成本,選取量程上 限分別為 0. 16 MPa、0. 6 MPa, 2. 5 MPa, 10 MPa 及 25 MPa的5種標準表,檢定量程上限從0. 06 MPa至 16 MPa的13種不同量程的壓力表。標準表的精度為 ±0. 05%,則由于量程上限誤差而引起的最大誤差為 ±0.13%(計算從略)。在造壓過程中,步進電機轉(zhuǎn)動 一步,帶動絲杠移動一段距離,對應活塞一定的推油體 積,從而產(chǎn)生相應的壓力變化,這是造壓系統(tǒng)所能控制 產(chǎn)生的最小壓力變化。根據(jù)理論計算,其最大誤差為 ±0.02%(推導從略),可視為微小誤差。根據(jù) JJG49—87《彈簧管式精密壓力表及真空表檢定規(guī)程》 的規(guī)定,檢定時標準器的綜合誤差應不大于被檢表基 本誤差絕對值的1/3。可見,這套自動造壓系統(tǒng)可用 于檢定0.4級以下的壓力表。

自動判讀系統(tǒng)的誤差主要來源于表盤刻線與指針 的判讀誤差。對于分辨率為512X512的圖像處理系 統(tǒng),最大判讀誤差為士 1個像素。計算所得的最小表 盤半徑為250(像素個數(shù)),表盤刻線與指針的掃描半 徑分別為210及190,則最大示值判讀誤差為士0. 3% (推導從略)。可見,自動判讀系統(tǒng)的判讀精度優(yōu)于人 眼判讀精度。

5.結語

經(jīng)理論計算及實驗測試,這套系統(tǒng)的綜合誤差小 于士0. 13%,可用以檢定0. 4級精密壓力表以及1級 以下工業(yè)用壓力表。這套檢定系統(tǒng)的自動化程度高, 主要體現(xiàn)在自動造壓及自動判讀兩方面。操作人員只 須輸人量程、精度等必要參數(shù),整個檢定工作即可自動 進行。大大提高了檢定效率,減輕了勞動強度,具有很 高推廣應用價值。同時,自動判讀方法對所有指針式 儀表的示值自動判讀都具有一定參考價值。標準壓力自動產(chǎn)生系統(tǒng)也適用于其他需要產(chǎn)生髙精度標準壓力 的場合。